Приколы, юмор, анекдоты, фото, картинки, все самое смешное и интересное только здесь!

Как производят пиво

Фотоэкскурсия по крупнейшему пиво-безалкогольному комбинату «Очаково», г. Москва.

1.

Пиво, слабоалкогольный ароматный пенистый напиток с хмелевой горечью, изготовляется спиртовым брожением сусла из ячменного солода, хмеля и воды. Для отдельных сортов пива ячменный солод частично заменяется рисовой, кукурузной или ячменной мукой, а также сахаром. В зависимости от сорта пиво содержит 4—10% легкоусвояемых питательных веществ, главным образом углеводов, небольшое количество аминокислот, других продуктов расщепления белка и минеральные вещества. Кроме того, в пиве содержится 1,8—6% алкоголя, 0,3—0,4% углекислого газа, горькие и дубильные вещества хмеля, органические кислоты.

2.

Процесс пивоварения можно разделить на четыре основные стадии:

Производство солода из ячменя и получение пивного сусла

Сбраживание сусла пивными дрожжами

Дображивание (созревание)

Фильтрация и розлив

Производство солода из ячменя и получение пивного сусла. Варочный цех.

Стадия производства солода включает в себя очистку и сортировку ячменя, его замачивание, проращивание (солодоращение), сушку и очистку от ростков, отлёживание солода. Готовый сухой солод обладает сладковатым вкусом и характерным ароматом. Далее, для получения пивного сусла солод полируют, дробят и затирают (смешивают) с водой.

Единственный этап в производстве пива, в котором происходит варка — это приготовление сусла. Этот этап настолько важен, что даже дал название всему процессу — «пивоварение». Сусло — это сладко-горькая жидкость янтарного цвета, оно является основой будущего пива и именно от его качества напрямую зависит то, какое пиво получится в результате. Этап приготовления сусла осуществляется в варочном отделении.

3.

4.

5.

Первый процесс, который происходит в варочном цехе, на профессиональном языке называется затирание. Оно происходит в специальном заторном котле. Здесь дробленый солод смешивают с трех-четырех кратным количеством горячей воды, тщательно все перемешивают (затирают) и оставляют так на пару часов. В результате затирания получается масса, по консистенции похожая на овсянку, которую пивовары называют «затор». В полученном «заторе» при определённых температурах протекают ферментативные процессы, важнейший из которых — осахаривание содержащегося в солоде крахмала. Когда эта масса готова, ее отправляют в фильтрационный чан.

6.

7.

(Каждые три часа в цехе производится влажная уборка.)

8.

9.

В фильтрационном чане происходит отделение сусла от дробины — зерновых оболочек. На протяжении 2 часов твердые частицы отделяют от жидкости, в итоге образуется два продукта или две фракции: первая, жидкая — сусло, вторая, густая — дробина. В дальнейшем дробленый солод подвергают контрольной промывке, с целью извлечения из него оставшегося ценного экстракта. Полученная жидкая фракция сусла собирается в суслосборник. Образовавшееся после фильтрования сусло из суслосборника поступает в варочный котел.

10.

В варочном котле происходит важный процесс — кипячение сусла с хмелем. Этот процесс занимает обычно 1 – 1,5 часа. При кипячении в сусло переходят горькие и ароматические вещества хмеля, которые необходимы для придания пиву вкуса и аромата. Для представления, объем варочных котлов компании «Очаково» составляет 86000 литров.

11.

Для приготовления одной партии (варки) пива требуется около 10 тонн солода и в зависимости от сорта пива этот процесс длится от 8 до 10 часов.

Из одной варки получается около 63000 литров пива.

12.

13.

Сбраживание сусла пивными дрожжами. Бродильно-лагерное отделение.

14.

Основная классификация сортов пива осуществляется по способу брожения. Большинство сортов пива можно отнести к двум типам — «элю» и «лагеру».

«Эль» сбраживается при относительно высокой температуре 15-25° с использованием дрожжей верхового брожения (при брожении дрожжи поднимаются наверх). «Эли» часто имеют фруктовый привкус и обычно в них повышено содержание спирта.

«Лагер» — наиболее распространённый в мире тип пива (о нем и пойдет дальше речь). При приготовлении «лагера» используются дрожжи низового брожения. Лагер сбраживают при относительно низких температурах 11-12°, после чего длительное время выдерживают при низкой температуре — за это время пиво осветляется и насыщается углекислым газом. Данный процесс может занимать от 18 до 40 суток в зависимости от сорта пива.

15.

Процесс брожения происходит в циллиндро-конических танках (ЦКТ). На протяжении 5-7 суток дрожжи превращают сахар в спирт, образуя углекислый газ и другие побочные продукты брожения.

16.

Дрожжи постепенно насыщаются и через некоторое время становятся менее активными. Тогда в ЦКТ подается резкий холод — термический шок и дрожжи оседают на дно ЦКТ (отсюда и название «дрожжи низового брожения»). ЦКТ в нижней части сделаны в форме перевернутого конуса, чтобы было удобно собирать осевшие дрожжи, откуда их забирают и помещают в специальные дрожжевые сборники.

17.

18.

19.

20.

21

22.

23.

24.

По окончании главного брожения, протекающего в течение 6-8 суток, молодое пиво насосом перекачивают в танки для дображивания. При температуре от 0 до –2° за несколько недель дозревает: пиво осветляется, облагораживается его вкус, который становится более мягким и гармоничным. Условия, в которых пиво дображивает и созревает, влияют на полноту вкуса, пенообразование и стойкость. Дображевание считается законченным, когда сахара в пиве почти не остается.

Дображивание или созревание пива. Бродильно-лагерное отделение.

25.

Так выглядят ЦКТ сверху.

26.

Высота самых больших — 24 метра (примерно с 8-этажный жилой дом).

27.

Объем таких больших танков составляет 700 тысяч литров или 7 тысяч Гектолитров.

28.

Для сравнения, 7 тысяч Гектолитров — это 350 тысяч бутылок пива или 17,5 тясяч ящиков пива в бутылках по 0,5.

29.

30.

31.

32.

33.

Всего пивоваренное производство компании «Очаково» включает 45 ЦКТ по 7000 Гектолитров.

Цех розлива.

34.

Цех розлива – это самое большое по площади и по количеству сотрудников производственное подразделение Московского пиво-безалкогольного комбината «Очаково».

35.

Первоначально на комбинате было только две линии розлива. Одна из них позволяла разливать пиво в стеклянные бутылки емкостью 0,5 литра, а вторая линия работала на розлив безалкогольных напитков.

36.

37.

В 1994 году цех розлива был существенно расширен – появились линии розлива водки, вина, а также пива в ПЭТ-бутылки и алюминиевые банки.

38.

Пластиковые бутылки для очаковских напитков изготавливаются непосредственно на самом предприятии. Для этого на каждой линии розлива установлена выдувная машина, которая делает из преформы бутылки нужной формы и размера. Заснять это невозможно, так как готовые бутылки вылетают из этой машины на огромной скорости.

39.

Преформы бутылок высыпают в опрокидыватель, откуда они поступают на транспортер и отправляются непосредственно в выдувную машину. Температура внутри достигает 220 градусов. Разогретая заготовка попадает в форму и там с помощью двух быстрых подач воздуха она приобретает привычный вид пластиковой бутылки (и это все происходит за одну с небольшим секунду).

40.

Готовые бутылки по транспортеру отправляются на линию розлива. Они «летят» под напором воздуха. Это позволяет не только направить их в нужное место, но и охладить.

41.

Только что созданная бутылка попадает в обмывочную карусель, там ее промывают специально подготовленной водой, после чего в нее наливается пиво. Здесь есть одна тонкость: чтобы пиво не пенилось, его распределяют по стенкам бутылки, а в горлышко опускается трубочка. Как только бутылка наполняется до уровня этой трубочки, поступление напитка блокируется. Таким образом, регулируется высота налива. Это довольно точный метод — погрешность составляет менее 1 мм.

42.

43.

В конце карусели происходит следующий этап — укупоривание. Машина хватает пробки, делается это за счет воздушной тяги, и закручивает на горлышки.

44.

Мощным и направленным потоком воздуха с горлышек бутылок сгоняют воду и бутылки уезжают дальше.

45.

46.

47.

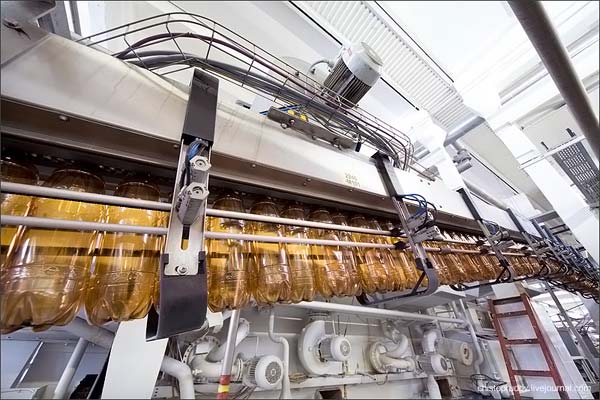

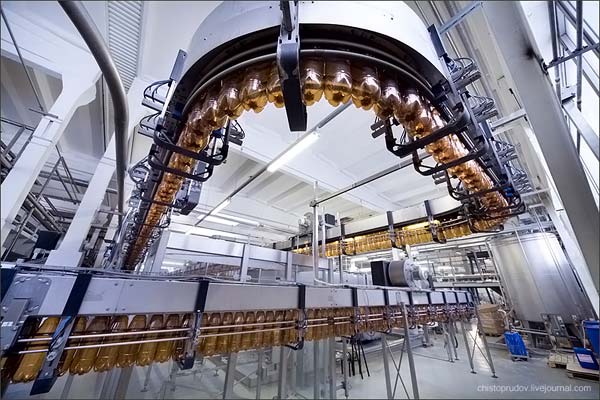

Они проезжают под мостом.

48.

49.

И паровозиком направляются сушиться.

50.

51.

Напоминает заставку «Трубопровод».

52.

Cверху — очередь только что выдутых бутылок, а снизу — уже с пивом.

53.

Из сушки бутылки отправляются к машине по наклейке этикеток.

54.

55.

Специальные щеточки намазывают этикетку клеем, и она сама прилипает к вращающейся бутылке. Там же на бутылку наносится дата и время розлива.

56.

57.

58.

59.

Производственный процесс в цехе розлива Московского пиво-безалкогольного комбината «Очаково» автоматизирован до предела. Персонал фактически лишь наблюдает, чтобы машины работали по заданной программе, и загружает в них необходимые расходные материалы.

60.

Бутылки на конвейере выстраиваются в длинную очередь, как автомобили перед светофором.

61.

Иногда это может напоминать пробку на Ленинградском шоссе.

62.

Бутылки отправляются в машину групповой упаковки.

63.

Специальными разделителями хаотичную «толпу» бутылок формируют в ровные ряды.

64.

65.

66.

67.

Внутри бутылки разбиваются в группы по шесть.

68.

69.

Покрываются термоусадочной пленкой и проходят через нагреватель.

70.

Пленка принимает форму упаковки, а два вентилятора на выходе ее охлаждают, и упаковки пива уходят по транспортеру в цех готовой продукции.

71.

Производительность линии составляет 24000 бутылок в час. За смену выпускается 450000 литров пива.

Комментарии (0)

RSS свернуть / развернутьТолько зарегистрированные и авторизованные пользователи могут оставлять комментарии.